- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

কন্ট্রোল ভালভের মধ্যে "ডেডব্যান্ড" এর বিশ্লেষণ

2022-09-25

ডেডব্যান্ডগুলি বড় আকারের প্রক্রিয়াগুলিতে বিচ্যুতির প্রধান কারণ। ঘর্ষণ, এয়ার ট্র্যাভেল, স্পুল টুইস্ট, অ্যামপ্লিফায়ারে ডেডব্যান্ড বা স্লাইডভালভের মতো বিভিন্ন কারণে একটি ইন্সট্রুমেন্টেশন লুপে কন্ট্রোল ভালভ হল ডেডব্যান্ডের প্রধান উৎস।

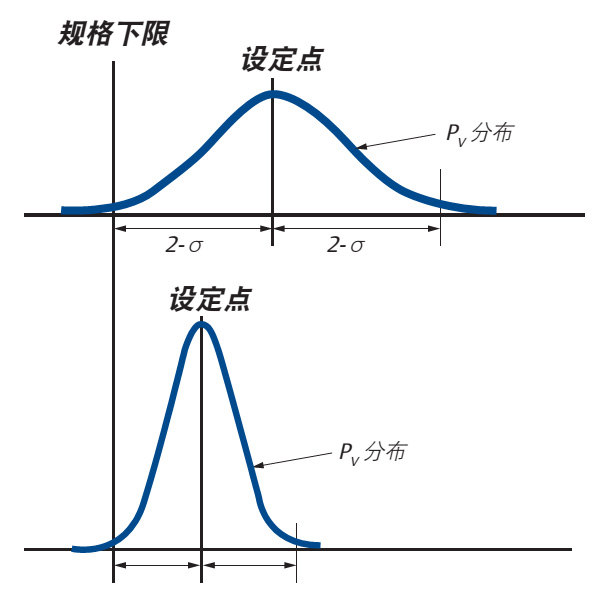

ডেডব্যান্ড একটি সাধারণ ঘটনা এবং এটি কন্ট্রোলার আউটপুট মানের পরিসীমা বা প্রস্থকে নির্দেশ করে যা ইনপুট সংকেত দিক পরিবর্তন করার সময় পরীক্ষার অধীনে প্রক্রিয়া পরিবর্তনশীলকে পরিবর্তন করতে দেয় না। যখন একটি লোড ব্যাঘাত ঘটে, প্রসেসভেরিয়েবল সেট পয়েন্ট থেকে বিচ্যুত হয়। এই ডিতারপর নিয়ন্ত্রক দ্বারা উত্পন্ন একটি সংশোধনমূলক ক্রিয়া দ্বারা সংশোধিত হয় এবং প্রক্রিয়াটিতে প্রত্যাবর্তন করা হয়। যাইহোক, কন্ট্রোলার আউটপুট একটি প্রাথমিক পরিবর্তন প্রক্রিয়া পরিবর্তনশীল একটি সংশ্লিষ্ট সংশোধনমূলক পরিবর্তন উত্পন্ন নাও হতে পারে. সংশ্লিষ্ট প্রক্রিয়া ভেরিয়েবলের পরিবর্তন তখনই ঘটবে যখন কন্ট্রোলার আউটপুট ডেডব্যান্ডের পরিবর্তন কাটিয়ে উঠতে যথেষ্ট পরিমাণে পরিবর্তন করে।

যদি কন্ট্রোলার আউটপুট দিক পরিবর্তন করে, তবে প্রক্রিয়া পরিবর্তনশীলে একটি সংশোধনমূলক পরিবর্তন তৈরি করতে নিয়ামক সংকেতকে অবশ্যই ডেডব্যান্ডকে অতিক্রম করতে হবে। প্রক্রিয়াটিতে একটি মৃত ব্যান্ডের উপস্থিতির মানে হল যে কন্ট্রোলার আউটপুটটি মৃত ব্যান্ডকে অতিক্রম করার জন্য যথেষ্ট পরিমাণে বৃদ্ধি করতে হবে। এবং শুধুমাত্র একটি সংশোধনমূলক পদক্ষেপ সঞ্চালিত হবে.

â ডেডব্যান্ডের কারণ

ডেডব্যান্ডের অনেক কারণ রয়েছে, তবে কন্ট্রোল ভালভের ঘর্ষণ এবং বায়ু ভ্রমণ, ঘূর্ণমান ভালভের টাকুতে মোচড় দেওয়া এবং অ্যামপ্লিফায়ারগুলিতে ডেডব্যান্ডগুলি কয়েকটি সাধারণ রূপ। যেহেতু বেশিরভাগ মডিউলেটিং কন্ট্রোল অ্যাকশন ছোট সিগন্যাল পরিবর্তন (1% বা তার কম) দ্বারা গঠিত, তাই একটি বড় ডেড ব্যান্ড সহ একটি কন্ট্রোল ভালভ অনেকগুলি ছোট সংকেত পরিবর্তনের ক্ষেত্রে সাড়া নাও দিতে পারে। একটি ভালভাবে তৈরি ভালভ কার্যকরভাবে প্রক্রিয়া বিচ্যুতির ডিগ্রি কমাতে 1% বা তার কম সংকেতগুলিতে সাড়া দিতে সক্ষম হওয়া উচিত। যাইহোক, ভালভের জন্য 5% সংগঠিত ডেডব্যান্ড থাকা অস্বাভাবিক নয়। সাম্প্রতিক একটি প্ল্যান্ট অডিটে, 30% ভালভের 4% এর বেশি ডেডব্যান্ড পাওয়া গেছে। নিরীক্ষিত কন্ট্রোল লুপের 65% এর বেশি 2% এর বেশি ডেডব্যান্ড ছিল।

● ডেডব্যান্ডের প্রভাব

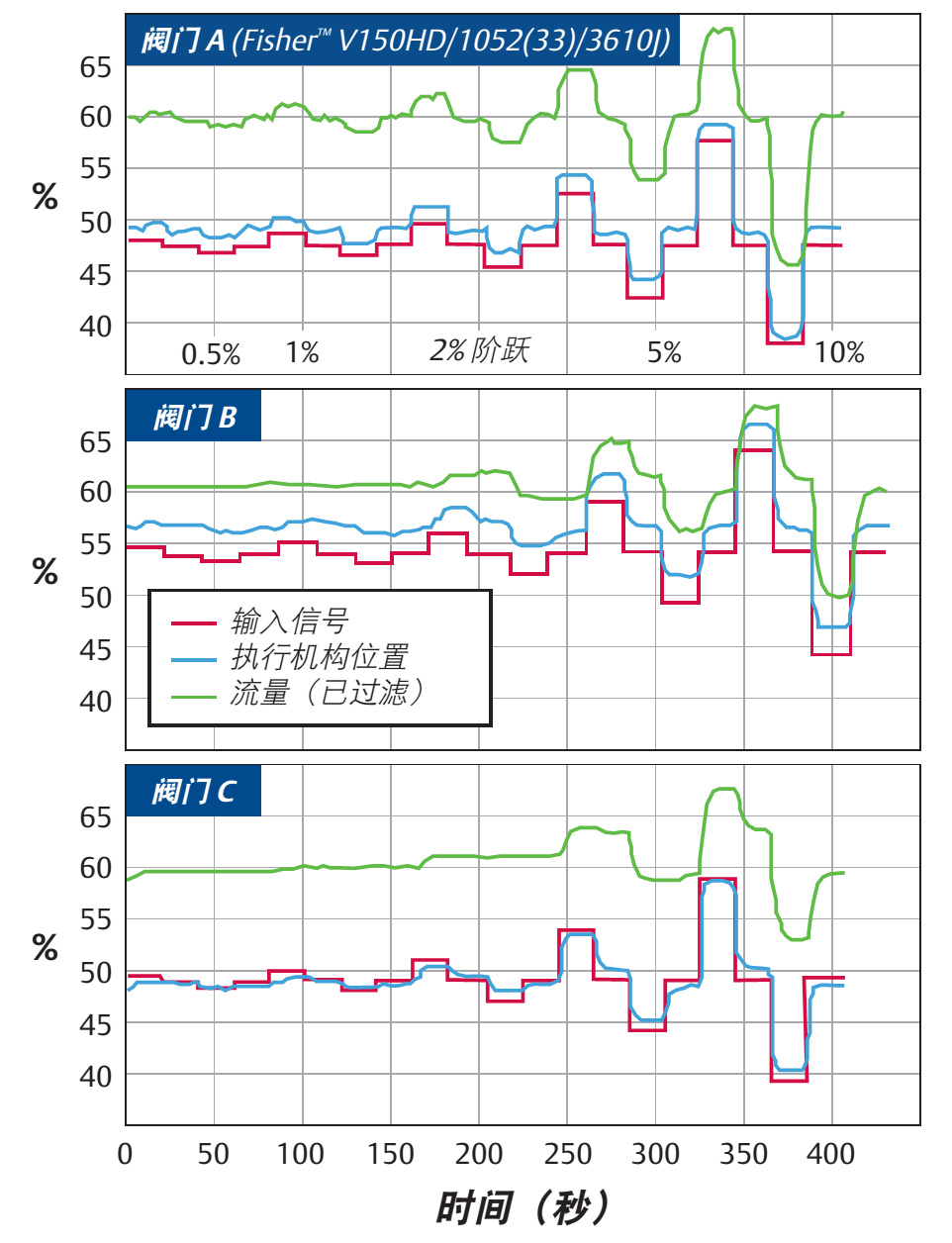

এই গ্রাফটি তিনটি ভিন্ন কন্ট্রোল ভালভের অস্বাভাবিক প্রক্রিয়া অবস্থার একটি ওপেন লুপ লুপ পরীক্ষা উপস্থাপন করে। এই ভালভগুলি 0.5% থেকে 10% পর্যন্ত ধাপে ইনপুটগুলির একটি পরিসীমা গ্রহণ করে। তরল অবস্থার অধীনে ধাপে পরীক্ষা করা প্রয়োজন কারণ এই শর্তগুলি শুধুমাত্র ভালভ অ্যাকচুয়েটরের পরিবর্তে সমগ্র কন্ট্রোল ভালভ অ্যাসেম্বলির কার্যকারিতাকে মূল্যায়ন করার অনুমতি দেয় যেমনটি বেশিরভাগ স্ট্যান্ডার্ড টেস্টের ক্ষেত্রে হয়।

● পারফরম্যান্স পরীক্ষা

কন্ট্রোল ভালভ পারফরম্যান্সের কিছু পরীক্ষা অ্যাকচুয়েটর পুশরোডের স্ট্রোকের সাথে ইনপুট সংকেত তুলনা করার জন্য সীমাবদ্ধ। এটি বিভ্রান্তিকর কারণ এটি ভালভের কর্মক্ষমতা উপেক্ষা করে।

যা গুরুত্বপূর্ণ তা হল তরল অবস্থার অধীনে ভালভের গতিশীল কর্মক্ষমতা পরিমাপ করা যাতে প্রসেসভেরিয়েবলের পরিবর্তনগুলি ভালভ অ্যাসেম্বলিতে ইনপুট সংকেতের পরিবর্তনের সাথে তুলনা করা যায়। যদি শুধুমাত্র ভালভ স্টেম ভালভ ইনপুট সিগন্যালের পরিবর্তনে সাড়া দেয়, তাহলে এই পরীক্ষাটি সামান্য প্রাসঙ্গিক নয় কারণ কন্ট্রোল ভেরিয়েবলের সাথে সম্পর্কিত পরিবর্তন ছাড়া প্রক্রিয়া বিচ্যুতির জন্য কোন সংশোধন নেই।

তিনটি ভালভ পরীক্ষাতেই অ্যাকচুয়েটর পুশ রডের গতিবিধি ইনপুট সিগন্যালের পরিবর্তনের জন্য ভাল প্রতিক্রিয়া জানায়। অন্যদিকে, ভালভগুলি ইনপুট সংকেত পরিবর্তনের প্রতিক্রিয়ায় প্রবাহের হার পরিবর্তন করার ক্ষমতার মধ্যে যথেষ্ট পার্থক্য ছিল।

ভালভ A, প্রক্রিয়া পরিবর্তনশীল (প্রবাহের হার) 0.5% এর মতো ছোট ইনপুট সংকেতে ভালভাবে সাড়া দেয়।

ভালভ বি, প্রতিটি ইনপুট সংকেত ধাপে ভালভাবে সাড়া দেওয়ার আগে 5% এর বেশি ইনপুট সংকেত পরিবর্তন করতে হবে।

ভালভ সি, উল্লেখযোগ্যভাবে খারাপ, প্রতিটি ইনপুট সিগন্যাল ধাপে ভালভাবে সাড়া দেওয়ার আগে 10% এর বেশি সিগন্যালে পরিবর্তন প্রয়োজন।

সামগ্রিকভাবে, প্রক্রিয়া বিচ্যুতি উন্নত করতে ভালভ বি বা সি-এর ক্ষমতা খুবই দুর্বল।

● ঘর্ষণ

ঘর্ষণ নিয়ন্ত্রণ ভালভের ডেডব্যান্ডের একটি প্রধান কারণ। ঘূর্ণমান ভালভ সিল করার জন্য প্রয়োজনীয় উচ্চ আসন লোডের কারণে ঘর্ষণে খুব সংবেদনশীল। কিছু সীল ধরনের জন্য, উচ্চ আসন লোড একটি সমাপ্তি রেটিং প্রাপ্ত করা আবশ্যক. উচ্চ ঘর্ষণ শক্তি এবং কম ড্রাইভ স্ট্রেন দৃঢ়তার কারণে, ভালভ শ্যাফ্ট টুইস্ট করে এবং নিয়ন্ত্রণ উপাদানে গতি প্রেরণ করতে পারে না। ফলস্বরূপ, একটি খারাপভাবে ডিজাইন করা ঘূর্ণমান ভালভ একটি বড় ডেডব্যান্ড প্রদর্শন করতে পারে যা প্রক্রিয়া বিচ্যুতির মাত্রার উপর স্পষ্টভাবে একটি সিদ্ধান্তমূলক প্রভাব ফেলে।

প্রস্তুতকারকরা সাধারণত উত্পাদন প্রক্রিয়া চলাকালীন রোটারিভালভের সীলগুলিকে লুব্রিকেট করে, কিন্তু মাত্র কয়েকশ চক্রের পরে, তৈলাক্তকরণ স্তরটি বন্ধ হয়ে যায়। উপরন্তু, চাপ-প্ররোচিত লোড সীল পরিধানের কারণ হতে পারে। ফলাফল হল যে কিছু ভালভ ধরনের জন্য, ভালভ ঘর্ষণ 400% বা তার বেশি বৃদ্ধি পেতে পারে। এটি স্পষ্ট করে যে টর্ক স্থিতিশীল হওয়ার আগে ভালভের মূল্যায়ন করার জন্য স্ট্যান্ডার্ড ধরণের ডেটা ব্যবহার করে পারফরম্যান্স সম্পর্কে প্রাপ্ত সিদ্ধান্তগুলি বিভ্রান্তিকর। ভালভ বি এবং সি দেখায় যে এই উচ্চ ঘর্ষণজনিত টর্ক ফ্যাক্টরগুলি নিয়ন্ত্রণ ভালভের কর্মক্ষমতাতে বিধ্বংসী প্রভাব ফেলতে পারে।

প্যাকিং ঘর্ষণ পরোক্ষ স্ট্রোক নিয়ন্ত্রণ ভালভ ঘর্ষণ প্রধান উৎস. এই ধরনের ভালভগুলিতে, পরিমাপ করা ঘর্ষণ ভালভের ফর্ম এবং প্যাকিং কনফিগারেশনের উপর নির্ভর করে যথেষ্ট পরিবর্তিত হতে পারে।

যখন ডিভাইসটি দিক পরিবর্তন করে তখন এই ব্যবধানটি চলাচলে বাধা সৃষ্টি করতে পারে। গ্যাপ সাধারণত গিয়ার ড্রাইভের বিভিন্ন কনফিগারেশন সহ ডিভাইসগুলিতে ঘটে। ক্লিয়ারেন্সের কারণে র্যাক এবং পিনিয়ন অ্যাকুয়েটরগুলি ডেডব্যান্ডগুলির জন্য বিশেষভাবে সংবেদনশীল। কিছু ভালভ স্পিন্ডেল সংযোগেও ডেডব্যান্ডের সমস্যা রয়েছে।

যদিও ভালভ ডিজাইনের মাধ্যমে ঘর্ষণ উল্লেখযোগ্যভাবে হ্রাস করা যেতে পারে, তবে এটি সম্পূর্ণরূপে নির্মূল করা একটি কঠিন সমস্যা। ভালোভাবে ডিজাইন করা এবং তৈরি করা কন্ট্রোল ভালভ ক্লিয়ারেন্সের কারণে ডেডব্যান্ডগুলি দূর করতে সক্ষম হওয়া উচিত। প্রক্রিয়া বিচ্যুতি হ্রাস করে সর্বোত্তম ফলাফল অর্জনের জন্য, সম্পূর্ণ ভালভ সমাবেশের মোট মৃত স্থান 1% এর কম বা সমান হওয়া উচিত, আদর্শ ফলাফল 0.25% হিসাবে কম।